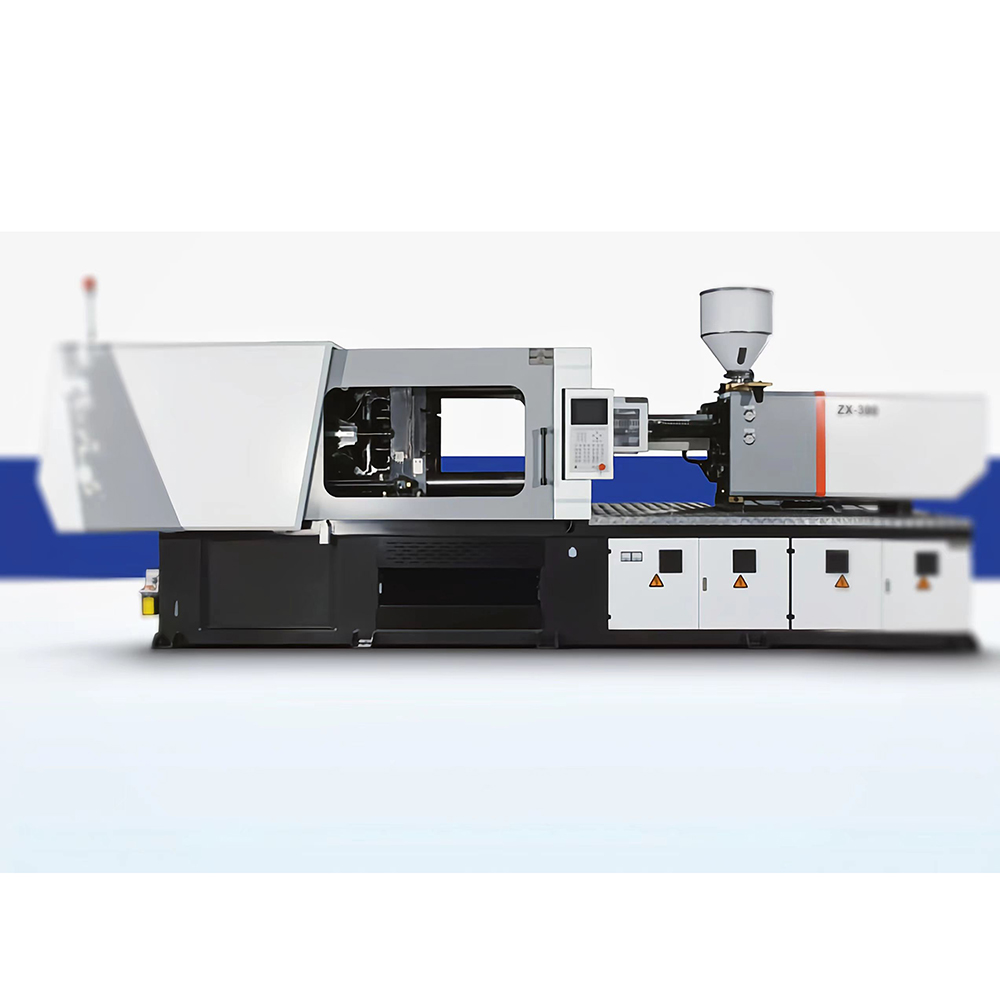

最先端のプラスチック射出成形機で製造プロセスに革命を起こしましょう!

| モデル | ユニット | GT2-LS90 | GT2-LS120 | GT2-LS160 | GT2-LS200 | GT2-LS260 | GT2-LS320 | GT2-LS380 |

| 国際サイズ評価 | 900-260 | 1200-350 | 1200-350 | 1600-550 | 2000-725 | 2600-1280 | 3200-1680 | 3800-1980 |

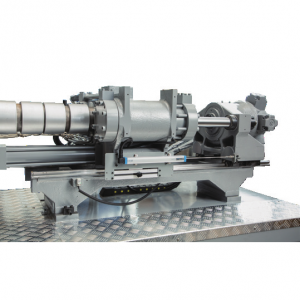

| 射出ユニット | ||||||||

| ネジ径 | んん | 32 35 40 | 35 38 42 | 40 45 50 | 45 50 55 | 55 60 65 | 60 65 70 | 65 70 75 |

| 理論上のショット量 | cc | 125 149 195 | 164 193 236 | 251 318 393 | 350 432 523 | 630 749 879 | 820 962 1116 | 1045 1212 1392 |

| 理論ショット重量(PS) | g | 113 136 177 | 149 175 214 | 229 289 357 | 318 393 476 | 573 682 800 | 746 876 1016 | 951 1103 1266 |

| OZ | 4 4.8 6.3 | 5.3 6.2 7.6 | 8.1 10.2 12.6 | 11.2 13.9 16.8 | 20.2 24.1 28.2 | 26.3 30.9 35.8 | 33.6 38.9 44.7 | |

| ねじの長さ:奥行きの比 | L/D | 23 21 18.4 | 22.8 21 19 | 23.6 21 18.9 | 23.3 21 19.1 | 22.9 21 19.4 | 22.8 21 19.5 | 22.6 21 19.6 |

| 射出圧力 | メガパスカル | 211 176 135 | 214 182 149 | 220 173 141 | 207 168 139 | 204 171 146 | 206 175 151 | 190 164 143 |

| スクリュー速度 | 回転数 | 195 | 200 | 190 | 170 | 130 | 170 | 170 |

| 可塑化能力(PS) | kg/時 | 34 44 62 | 41 60 68 | 58 80 108 | 78 103 142 | 96 121 153 | 154 186 233 | 186 281 331 |

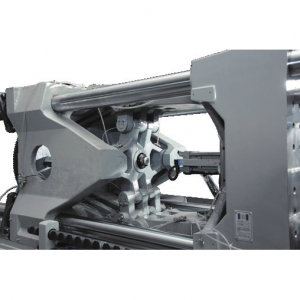

| クランピングユニット | ||||||||

| 締付力 | KN | 900 | 1200 | 1600 | 2000年 | 2600 | 3200 | 3800 |

| 最大日光 | んん | 705 | 855 | 936 | 1010 | 1155 | 1250 | 1400 |

| 型開ストローク | んん | 320 | 410 | 446 | 490 | 525 | 580 | 655 |

| プラテンサイズ | んん | 550×550 | 620×620 | 690×690 | 760×760 | 875×875 | 950×950 | 1060×1010 |

| タイバー間のスペース | 360×360 | 410×410 | 460×460 | 510×510 | 580×580 | 670×670 | 730×700 | |

| 金型の厚さの最小/最大 | んん | 185~385 | 185~445 | 185~490 | 185~520 | 250~630 | 250~670 | 265~745 |

| エジェクタ力 | KN | 31 | 42 | 42 | 49 | 67 | 77 | 111 |

| エジェクタストローク | んん | 100 | 100 | 130 | 140 | 160 | 180 | 205 |

| エジェクタ数 | ユニット | 4+1 | 4+1 | 4+1 | 4+1 | 12+1 | 12+1 | 12+1 |

| 電源/加熱 | ||||||||

| ポンプモーター | くぅ | 11 | 11 | 15 | 18.5 | 22 | 30 | 37 |

| 油圧システム圧力 | MPA | 17.5 | 17.5 | 17.5 | 17.5 | 17.5 | 17.5 | 17.5 |

| 温度制御ゾーンの数 | ユニット | 3+1 | 3+1 | 4+1 | 4+1 | 5+1 | 5+1 | 5+1 |

| 暖房能力 | くぅ | 6 | 7 | 8.8 | 13 | 15.4 | 19.3 | 23.2 |

| 重さ | トン | 3 | 4 | 5 | 6.5 | 9.2 | 13.5 | 16.3 |

| オイルタンク容量 | L | 220 | 270 | 345 | 425 | 530 | 565 | 665 |

| 寸法 | ム×ム×ム | 4.08x1.14x1.87 | 4.5x1.23x1.91 | 5.05x1.3x1.95 | 5.5×1.36×2 | 6.3x1.54x2.07 | 6.92x1.67x2.2 | 7.7x1.77x2.2 |

麻酔および呼吸回路 PVC コンパウンドとは、麻酔および呼吸ケアに関連する医療機器の製造に使用される特殊な PVC 材料を指します。これらの化合物は、これらの用途の特定の要件と要求を満たすように配合されています。麻酔用 PVC コンパウンドは、麻酔マスク、呼吸バッグ、気管内チューブ、カテーテルなど、麻酔処置中に使用されるさまざまな機器の製造に使用されます。これらのコンパウンドは柔軟でありながら頑丈であるように設計されており、処置中の取り扱いや操作が容易になります。また、生体適合性があるように配合されており、患者の組織や体液と接触しても副作用を引き起こさないことが保証されています。一方、呼吸回路用 PVC 化合物は、人工呼吸器チューブ、酸素マスク、ネブライザー キット、呼吸バルブなどの呼吸療法機器の製造に使用されます。これらのコンパウンドは繰り返し曲げたりねじったりすることが多いため、優れた柔軟性と耐ねじれ性を備えていなければなりません。また、送達される呼吸ガスに適合するように配合されており、追加の抵抗に寄与したり、ガスの流れを妨げたりすることがあってはならない。麻酔と呼吸回路の両方の PVC コンパウンドは厳格な品質管理のもとで設計されており、安全性と有効性を確保するために医療業界の基準と規制に準拠しています。メーカーは、生体適合性、耐久性、化学薬品や消毒剤に対する耐性、製造の容易さなどの要素を考慮します。PVC はその望ましい特性によりこれらの用途で一般的に使用されていますが、PVC ベースの医療機器の製造、使用、廃棄に関連する潜在的な健康と環境への影響に関する懸念が提起されていることは注目に値します。研究者やメーカーは、これらの懸念に対処するための代替材料や技術を積極的に模索しています。要約すると、麻酔および呼吸回路用 PVC コンパウンドは、麻酔および呼吸ケア用の医療機器の製造に使用される特殊な材料です。これらの化合物は、それぞれの用途の特定の要件を満たすように慎重に配合されており、安全性、耐久性、性能が保証されています。